Как производятся оптоволоконные коммутационные шнуры: технический анализ

Как критически важный компонент высокоскоростных сетей, оптоволоконные коммутационные шнуры требуют точности на уровне микрона. В этом руководстве представлен полный производственный процесс, соответствующий стандартам **IEC 61754** и **Telcordia GR-326-CORE** , с использованием фирменных методов контроля качества.

6-этапный процесс производства с ключевыми техническими данными

1. Выбор и подготовка волокон

**Основные типы**:

- Одномодовый (SMF-28e®): сердечник 8,2–9,5 мкм, затухание ≤0,36 дБ/км

- Многомодовый (OM3/OM4): сердечник 50/125 мкм, полоса пропускания 2000–4700 МГц·км

**Оболочка кабеля**:

- LSZH/Малодымящий, без галогенов (соответствует IEC 60754-1)

- Диаметр 2,0 мм/3,0 мм с прочностью на разрыв >100 Н

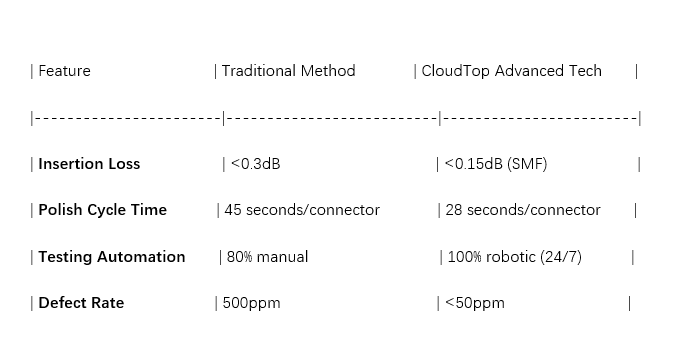

2. Прецизионная шлифовка наконечника соединителя

**Геометрия торцевой поверхности**:

- UPC (ультрафизический контакт): радиус 10-25 мм, шероховатость <0,2 мкм

- APC (угловой физический контакт): угол 8° ±0,5°, царапины <0,1 мкм

**Процесс полировки**:

- 3-х этапный алмазный абразив (9 мкм → 3 мкм → 0,5 мкм)

- Автоматизированные роботизированные руки с точностью позиционирования ±0,1 мкм

3. Склеивание и отверждение эпоксидной смолы

**Технология склеивания**:

- Термоотверждаемая эпоксидная смола (80°C в течение 20 мин)

- Прочность на отрыв >5 кгс (GR-409-CORE)

**Мониторинг отверждения**:

- ИК-спектроскопия в реальном времени для проверки целостности связи

4. Интерферометрический контроль

**Ключевые показатели**:

- Вносимые потери (IL): <0,2 дБ (SM), <0,3 дБ (MM)

- Возвратные потери (RL): >55 дБ (UPC), >65 дБ (APC)

**Оборудование**:

- EXFO MaxTester 700B с разрешением 0,001 дБ

5. Сборка и маркировка кабеля

Снятие натяжения:

- Конструкция ботинка с защитой радиуса изгиба 180°

- 5000+ циклов изгиба (IEC 62005-2)

Маркировка:

- Маркировка, нанесенная лазером (сохраняет читаемость более 30 лет)

- Соответствие цветовой кодировке TIA-598-D

6. Окончательный контроль качества

**Экологические испытания**:

- Циклическое изменение температуры (от -40°C до +75°C, 5 циклов)

- Старение при влажности 95% (240 часов)

**Сертификаты**:

- RoHS 3 (ЕС 2015/863)

- Рейтинг огнестойкости UL 1651

Ведущие в отрасли инновации

✅ **Полировка без дефектов**:

- 3D оптическая профилометрия (Zygo NewView 9000)

- 100% проверка торцов с распознаванием дефектов на базе искусственного интеллекта

✅ **Умное производство**:

- RFID-отслеживание на протяжении всего производства

- Моделирование процесса цифрового двойника (коэффициент ошибок ≤0,1%)